車にステッカーを貼ってオリジナリティのある車にしたいと思ってはいるけれど、中々気に入ったステッカーが見つからないという状況にある方がいらっしゃるのではないでしょうか。

実は簡単にオリジナルのステッカーを作ることが出来るのです。

そこで今回は、車用のオリジナルマグネットステッカーを自作するメリットをご紹介します。

〇自作マグネットステッカーの作り方

自作マグネットステッカーは現在、市販のキットを用いて作ることが出来ます。

ステッカーに使いたいデザインをパソコン上で制作し、そのデザインを手持ちのプリンターでプリントアウトし、印刷できたデザインをマグネットシートに貼り合わせることで作ることが出来ます。

ただ、市販のキットでは作成できるサイズに限界がある点や、綺麗にマグネットシートと貼り合わせる難しさがデメリットとして挙げられます。

〇自作マグネットステッカーのメリット

自作マグネットステッカーのメリットは2つあります。

・好きなデザイン

自作ステッカーを作る上で最大のメリットは、自由なデザインを施すことができる点です。

例えば、経営しているカフェの宣伝用として車にステッカーを貼りたい場合やオリジナルのキャラクターなどをステッカーにしたい場合などはデザインを自作することでステッカーにすることができます。

・好きなサイズ

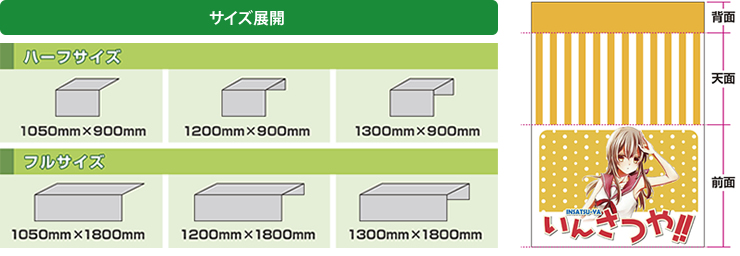

もう一つの大きなメリットとしては、好きなサイズでステッカーを作成できる点です。

サイズはとても重要で、大々的にアピールしたいにも関わらず、ステッカーが小さければ道行く人の目に留まることはできませんし、ワンポイントのつもりでステッカーを貼ろうと思っていたのに、思ったよりも大きいということもあると思います。

自作ステッカーはそのような点を解決することができます。

〇業者に依頼するメリット

自作できるステッカーですが、プリントなどを業者に依頼するメリットも存在します。

業者に頼む最大のメリットはそのクオリティです。

自作だとどうしても細かいところでミスをしてしまうことや、特にマグネットとデザインを貼り合わせるときにムラが出来てしまいがちです。

しかし、業者に依頼することでムラなくマグネットステッカーを作成することができます。

◯最後に

車用のマグネットステッカーの作成はデザインさえあれば誰にでも作ることができます。

簡単に世界で唯一無二のステッカーを作ることができるのです。

この機会にぜひ自作の車用マグネットステッカーを検討されてみてください。